LAS APLICACIONES CRÍTICAS NO ADMITEN COMPROMISOS

La producción de alimentos y bebidas se considera una de las aplicaciones de aire comprimido más críticas. Los riesgos para la salud, las costosas retiradas y los productos perecederos dificultan la construcción de un sistema fiable. Obtenga consejos sobre cómo superar este reto.

El aire comprimido o neumática desempeña un papel importante en muchas áreas de la industria alimentaria. Se utiliza para transportar ingredientes, procesar masas y bebidas y envasar productos acabados. Aunque el aire comprimido no entre en contacto directo con el producto, a menudo se utiliza para hacer funcionar máquinas y sistemas, transportar recipientes y para otras actividades auxiliares.

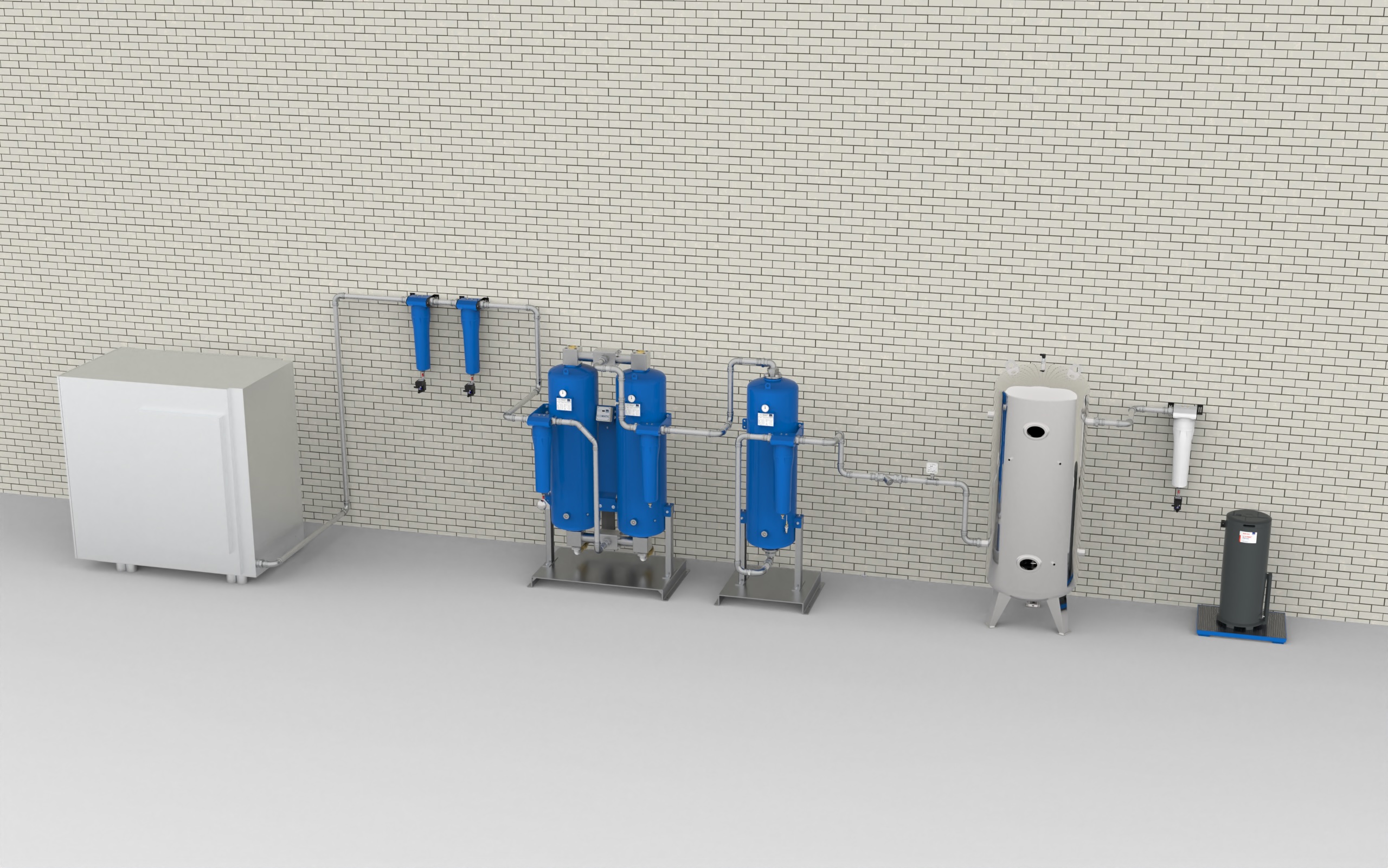

Los sistemas de aire comprimido pueden dividirse generalmente en tres áreas principales: Compresión, tratamiento y distribución. En muchos sistemas, la compresión y el tratamiento (filtros y secadores) se encuentran en la llamada sala de compresores. La distribución se extiende por toda la zona de producción y suele realizarse a través de redes de tuberías muy ramificadas.

POSIBLES RIESGOS DEL AIRE COMPRIMIDO

Debido al contacto directo o indirecto del aire comprimido con el producto final, el aire comprimido se considera un punto de control crítico en el sistema APPCC, donde puede verse comprometida la seguridad del producto.

Dado que el aire comprimido pasa por muchas unidades diferentes y recorre largas distancias antes de llegar al punto de uso, existen muchas fuentes potenciales de contaminación: en el compresor debido al desgaste mecánico, en válvulas o uniones roscadas con fugas, en filtros con elementos filtrantes mantenidos de forma irregular...

CUANTIFICACIÓN DE LA CALIDAD DEL AIRE COMPRIMIDO

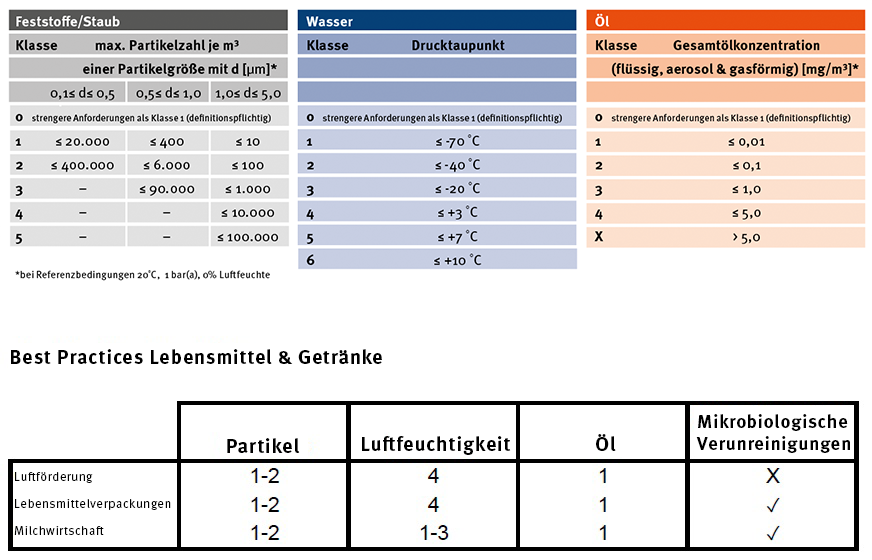

La norma ISO 8573 se creó para que la calidad del aire comprimido en la red fuera objetivamente medible y controlable. Esta norma enumera los contaminantes más importantes en los sistemas de aire comprimido y los divide en clases de calidad: Partículas, agua y aceite.

Además, la norma subestándar ISO 8573-7:2003 define un método de ensayo para determinar la contaminación microbiológica viable. Esto permite determinar o descartar la presencia de bacterias y hongos en el aire.

MANTENIMIENTO DE LA CALIDAD DEL AIRE COMPRIMIDO

La calidad del aire comprimido en la producción de alimentos debe garantizarse mediante varias medidas acordes con las prácticas correctas de fabricación:

1. selección de sistemas y componentes adecuados para cumplir los requisitos de calidad

2. mantenimiento (revisión) e inspección adecuados del sistema y requisitos de calidad asociados

3. documentación de los procesos, el mantenimiento, las calibraciones y los procedimientos de ensayo para el cumplimiento de los requisitos legales

El primer paso para implantar un sólido sistema de aire comprimido en la producción de alimentos es seleccionar el equipo adecuado para conseguir la calidad requerida. En el corazón de cualquier sistema de preparación de aire comprimido se encuentra el secador adecuado. Para conseguir una clase de humedad 4 o inferior, suele bastar con un secador frigorífico. Si se requiere una clase 3 o superior, un secador de adsorción es la solución adecuada.El contenido residual de aceite debe mantenerse al mínimo en cualquier aplicación alimentaria, por lo que debe utilizarse una torre de carbón activo para adsorber el aceite aspirado en la corriente de aire.Si el aire entra en contacto directo con el producto alimentario, debe utilizarse un sistema de filtrado optimizado para filtrar contaminantes microbiológicos como bacterias u hongos. Estos contaminantes se comportan como partículas en la corriente de aire comprimido y, por tanto, pueden eliminarse eficazmente mediante un elemento filtrante. Es importante establecer un procedimiento de esterilización periódica del elemento filtrante para neutralizar y eliminar las partículas biológicas atrapadas en el medio filtrante.