LES APPLICATIONS CRITIQUES NE LAISSENT AUCUNE PLACE AU COMPROMIS

La production d'aliments et de boissons est considérée comme l'une des applications d'air comprimé les plus critiques. Les risques sanitaires, les rappels coûteux et les denrées périssables rendent difficile la mise en place d'un système fiable. Recevez des conseils pour relever ce défi !

L'air comprimé ou la pneumatique joue un rôle important dans de nombreux domaines de l'industrie alimentaire. Il est utilisé pour le transport des ingrédients, le traitement des pâtes et des boissons et le conditionnement des produits finis. Même si l'air comprimé n'est pas en contact direct avec le produit, il est souvent utilisé pour faire fonctionner les machines et les installations, pour transporter les récipients et pour d'autres activités annexes.

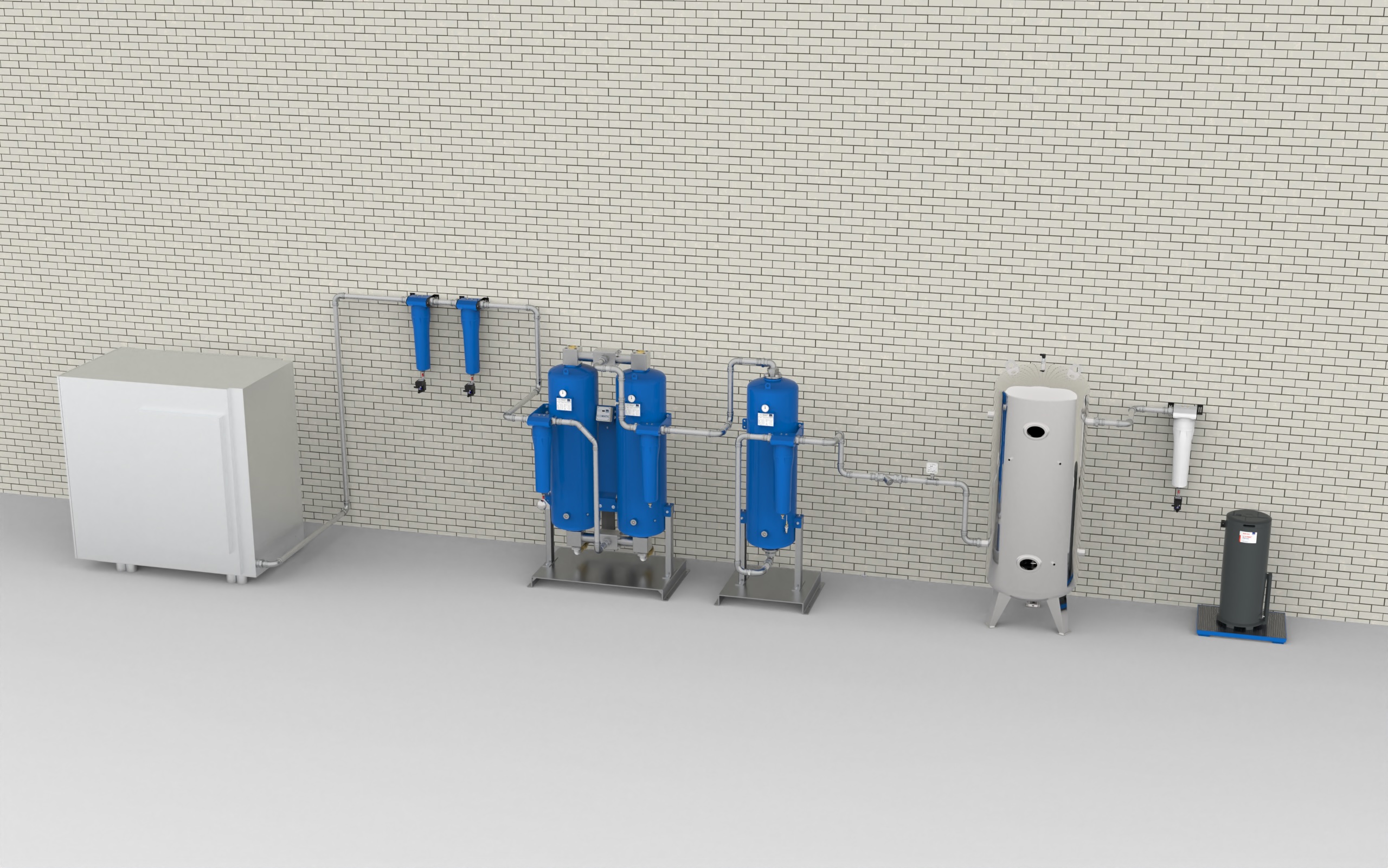

Les systèmes d'air comprimé peuvent généralement être divisés en trois grands domaines : Compression, traitement et distribution. Dans de nombreuses installations, la compression et le traitement (filtres et sécheurs) se trouvent dans ce que l'on appelle la salle des compresseurs. La distribution s'étend sur toute la zone de production et est généralement réalisée par des réseaux de tuyauteries très ramifiés.

RISQUES POTENTIELS LIÉS À L'AIR COMPRIMÉ

En raison du contact direct ou indirect de l'air comprimé avec le produit final, l'air comprimé est considéré dans le HACCP comme un point de contrôle critique où la sécurité du produit peut être compromise.

Comme l'air comprimé passe par de nombreuses unités différentes et parcourt de longues distances avant d'atteindre son lieu d'utilisation, il existe de nombreuses sources potentielles de contamination : dans le compresseur en raison de l'usure mécanique, au niveau des vannes ou des raccords vissés non étanches, dans les filtres lorsque les éléments filtrants ne sont pas régulièrement entretenus ...

QUANTIFICATION DE LA QUALITÉ DE L'AIR COMPRIMÉ

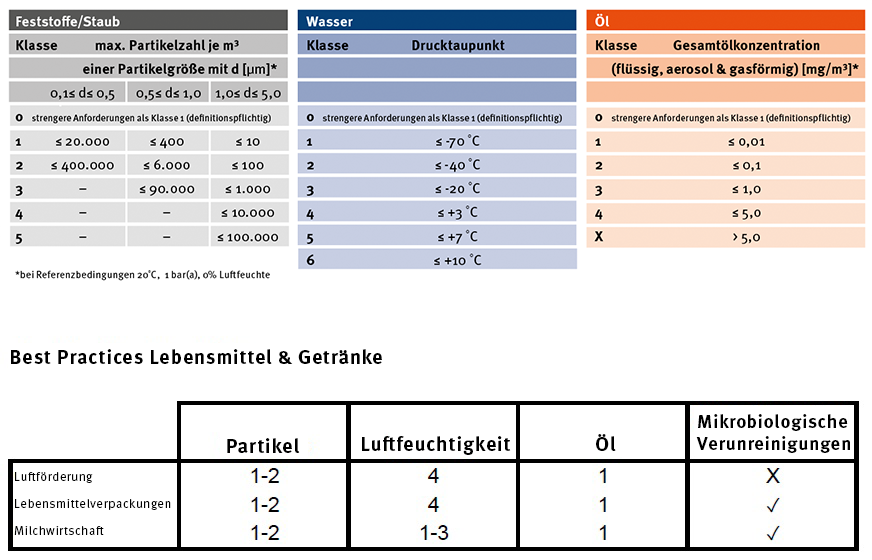

La norme ISO 8573 a été créée pour rendre la qualité de l'air comprimé dans le réseau objectivement mesurable et contrôlable. Cette norme dresse la liste des principales impuretés présentes dans les systèmes d'air comprimé et les répartit en classes de qualité : Particules, Eau, Huile.

En outre, la sous-norme ISO 8573-7:2003 définit une méthode d'essai pour déterminer la contamination microbiologique viable. Elle permet de détecter ou d'exclure la présence de bactéries et de champignons dans l'air.

MAINTIEN DE LA QUALITÉ DE L'AIR COMPRIMÉ

La qualité de l'air comprimé dans la production alimentaire doit être garantie par plusieurs mesures conformément aux BPF :

1. choix de systèmes et de composants appropriés pour atteindre les exigences de qualité

2. maintenance appropriée (entretien) et vérification du système et des exigences de qualité associées

3. documentation des processus, de l'entretien, de l'étalonnage et des procédures de contrôle afin de respecter les exigences légales

La première étape pour introduire un système d'air comprimé robuste dans la production alimentaire est de choisir l'équipement approprié pour obtenir la qualité requise. La pièce maîtresse de tout système de traitement de l'air comprimé est le séchoir approprié. Pour obtenir une classe d'humidité de 4 ou moins, un sécheur à froid est généralement suffisant. Si la classe 3 ou plus est requise, un sécheur par adsorption est la bonne solution.La teneur en huile résiduelle doit être réduite au minimum dans toute application alimentaire, il convient donc d'utiliser une tour à charbon actif pour adsorber l'huile aspirée dans le flux d'air.Si l'air est en contact direct avec le produit alimentaire, il convient d'utiliser un système de filtration optimisé pour filtrer les contaminants microbiologiques tels que les bactéries ou les champignons. Ces contaminants se comportent comme des particules dans le flux d'air comprimé et peuvent donc être éliminés efficacement par un élément filtrant. Il est important de définir une procédure de stérilisation régulière de l'élément filtrant afin de neutraliser et d'éliminer les particules biologiques capturées dans le média filtrant.