KRITISCHE ANWENDUNGEN LASSEN KEINEN RAUM FÜR KOMPROMISSE

Die Lebensmittel- und Getränkeherstellung gilt als eine der kritischsten Druckluftanwendungen. Gesundheitsrisiken, kostspielige Rückrufaktionen und verderbliche Waren machen es schwierig, ein zuverlässiges System aufzubauen. Erhalten Sie Tipps, wie Sie diese Herausforderung meistern können!

Druckluft oder Pneumatik spielt in vielen Bereichen der Lebensmittelindustrie eine wichtige Rolle. Sie wird zum Transport von Zutaten, zur Verarbeitung von Teigen und Getränken sowie zur Verpackung von Fertigprodukten eingesetzt. Auch wenn die Druckluft nicht in direkten Kontakt mit dem Produkt kommt, wird sie häufig zum Betrieb von Maschinen und Anlagen, zum Transport von Behältern und für andere Nebenaktivitäten verwendet.

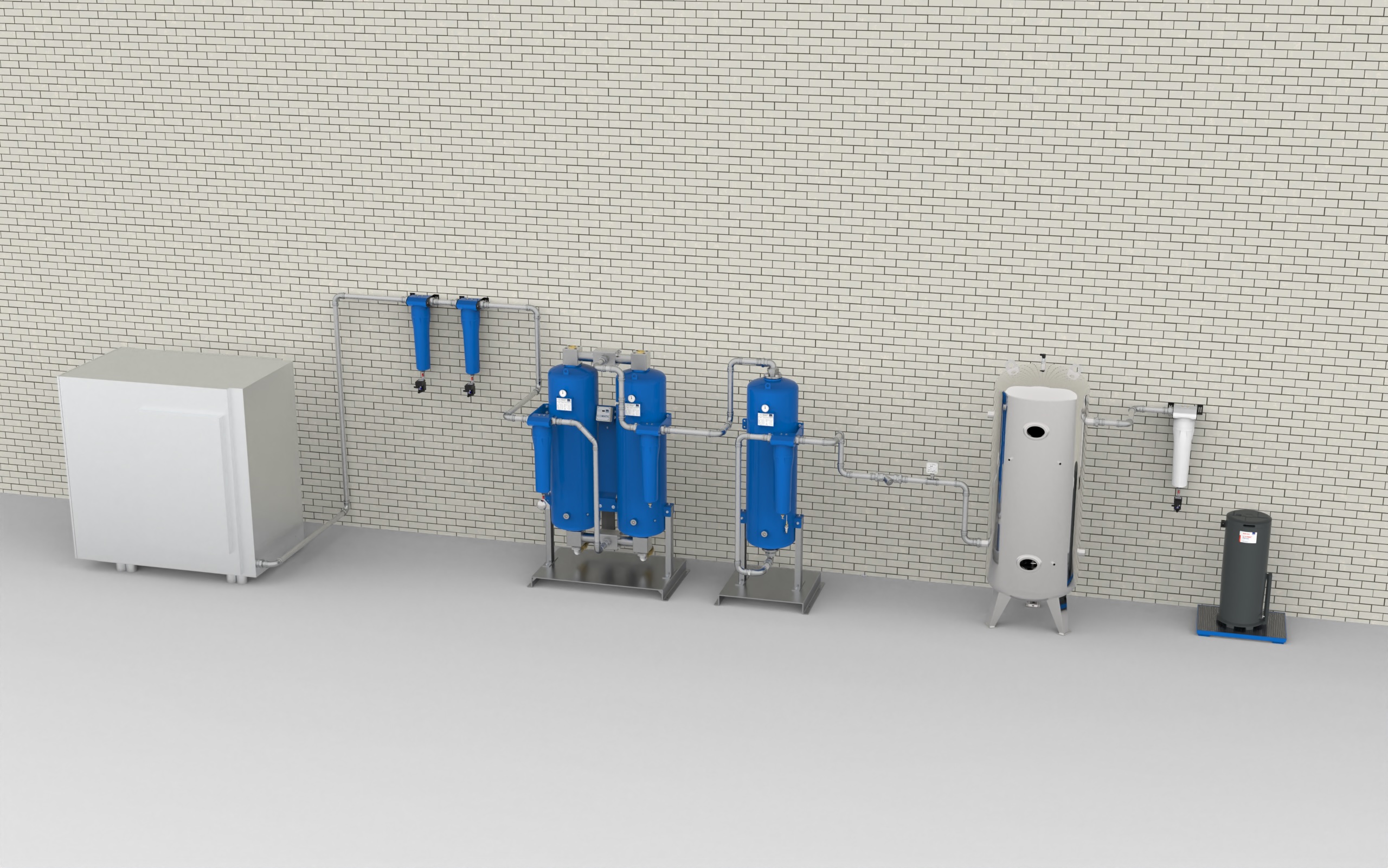

Druckluftsysteme lassen sich in der Regel in drei große Bereiche unterteilen: Kompression, Aufbereitung und Verteilung. In vielen Anlagen befinden sich die Kompression und die Aufbereitung (Filter und Trockner) im sogenannten Kompressorraum. Die Verteilung erstreckt sich über den gesamten Produktionsbereich und wird in der Regel durch weit verzweigte Rohrleitungsnetze realisiert.

MÖGLICHE RISIKEN DURCH DRUCKLUFT

Aufgrund des direkten oder indirekten Kontakts von Druckluft mit dem Endprodukt gilt Druckluft in HACCP als kritischer Kontrollpunkt, an dem die Produktsicherheit beeinträchtigt werden kann.

Da die Druckluft viele verschiedene Einheiten durchläuft und lange Wege zurücklegt, bevor sie den Verwendungsort erreicht, gibt es viele potenzielle Kontaminationsquellen: im Kompressor aufgrund mechanischer Abnutzung, an undichten Ventilen oder Schraubverbindungen, in Filtern bei unregelmäßig gewarteten Filterelementen …

QUANTIFIZIERUNG DER DRUCKLUFTQUALITÄT

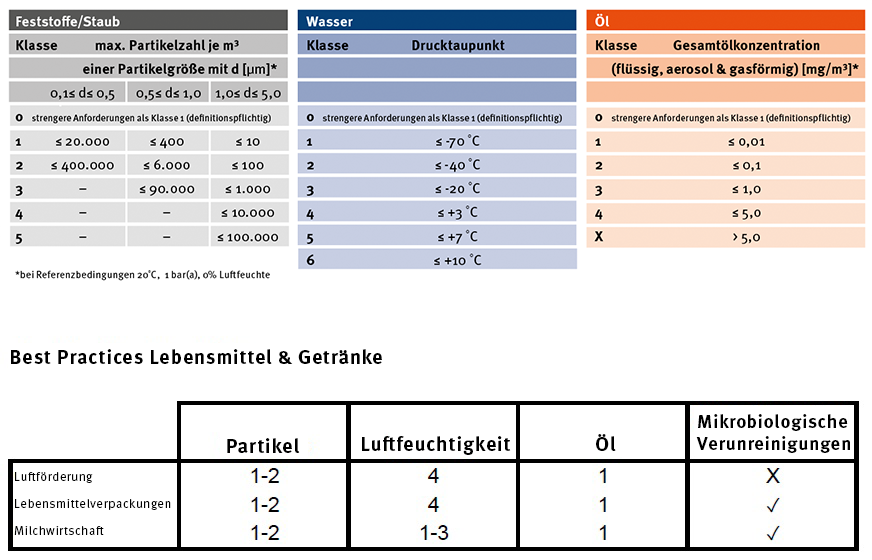

Die Norm ISO 8573 wurde geschaffen, um die Druckluftqualität im Netzwerk objektiv messbar und kontrollierbar zu machen. Diese Norm listet die wichtigsten Verunreinigungen in Druckluftsystemen auf und unterteilt sie in Qualitätsklassen: Partikel, Wasser, Öl.

Darüber hinaus definiert die Unternorm ISO 8573-7:2003 ein Prüfverfahren zur Bestimmung der lebensfähigen mikrobiologischen Verunreinigung. Damit lässt sich das Vorhandensein von Bakterien und Pilzen in der Luft feststellen oder ausschließen.

ERHALTUNG DER DRUCKLUFTQUALITÄT

Die Qualität der Druckluft in der Lebensmittelproduktion muss durch mehrere Maßnahmen gemäß GMP sichergestellt werden:

1. Auswahl geeigneter Systeme und Komponenten zur Erreichung der Qualitätsanforderungen

2. Angemessene Instandhaltung (Wartung) und Überprüfung des Systems und der damit verbundenen Qualitätsanforderungen

3. Dokumentation von Prozessen, Wartungen, Kalibrierungen und Prüfverfahren zur Einhaltung der gesetzlichen Anforderungen

Der erste Schritt zur Einführung eines robusten Druckluftsystems in der Lebensmittelproduktion ist die Auswahl der geeigneten Ausrüstung, um die erforderliche Qualität zu erreichen. Das Herzstück jedes Druckluftaufbereitungssystems ist der richtige Trockner. Um eine Feuchtigkeitsklasse von 4 oder niedriger zu erreichen, ist in der Regel ein Kältetrockner ausreichend. Wenn Klasse 3 oder höher gefordert ist, ist ein Adsorptionstrockner die richtige Lösung.Der Restölgehalt sollte in jeder Lebensmittelanwendung auf ein Minimum beschränkt werden, daher sollte ein Aktivkohleturm verwendet werden, um das in den Luftstrom gesogene Öl zu adsorbieren.Wenn die Luft in direkten Kontakt mit dem Lebensmittelprodukt kommt, sollte ein Filtersystem eingesetzt werden, das für die Filterung mikrobiologischer Verunreinigungen wie Bakterien oder Pilze optimiert ist. Diese Verunreinigungen verhalten sich wie Partikel im Druckluftstrom und können daher durch ein Filterelement effektiv entfernt werden. Es ist wichtig, ein Verfahren zur regelmäßigen Sterilisation des Filterelements festzulegen, um die im Filtermedium aufgefangenen biologischen Partikel zu neutralisieren und zu entfernen.